目前齿轮胶合承载能力分析主要有两种计算方法,一种是闪温法;另一种是积分法;我们来看下闪温法是如何计算齿轮胶合承载能力的以及与哪些因素有关?以及有哪些措施可以提高齿轮的抗胶合承载能力。

1 闪温法的基本原理

闪温法,又称瞬时温度法,最早是由物理学家Block提出的一种用于计算齿轮啮合过程中局部瞬时温度的方法。该方法是基于齿轮啮合时接触温度变化,通过计算啮合线上齿面的瞬时最大接触闪温与齿轮本体温度相加,得到齿面的最大接触温度。再将该温度与齿轮的许用胶合温度进行比较,从而判断齿轮发生胶合失效的风险等级。胶合的许用温度可以通过齿轮的胶合试验确定。

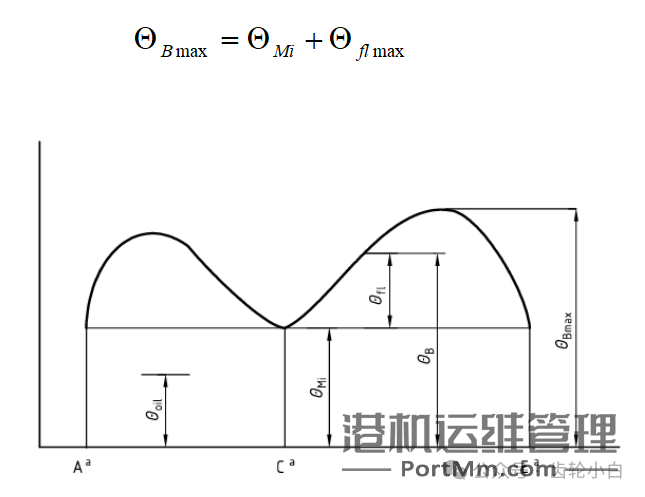

齿轮的接触温度ΘB是齿轮接触面本体温度ΘMi与齿轮接触闪温Θfl之和。齿轮沿啮合线的接触温度变化通常如下图所示。

由于啮合线上不同啮合接触点位置的载荷、滑动速度、曲率半径等参数不同,所以不同接触点的闪温也不一样,最大接触闪温通常出现单双齿啮合交界点或者啮入、啮出点。

最大接触温度为:

2 闪温法的计算方法

1)闪温的计算

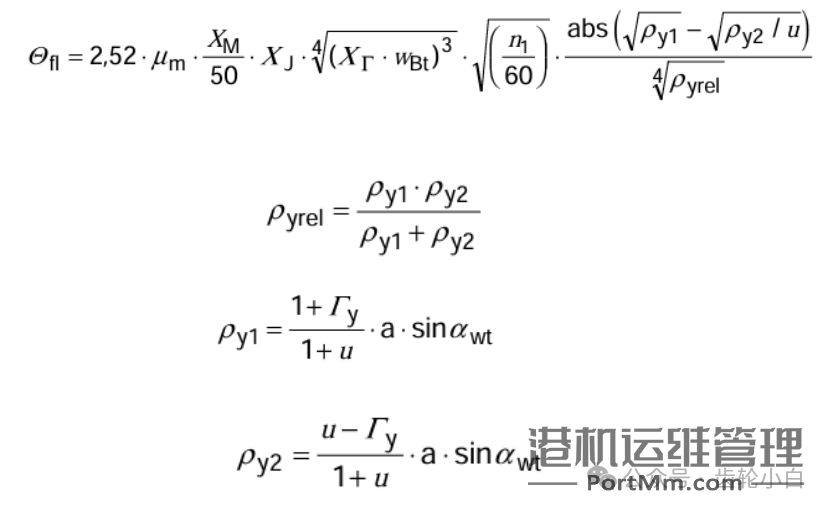

根据ISO13989-1,对于圆柱齿轮不同接触点位置的闪温计算,可用下列公式计算:

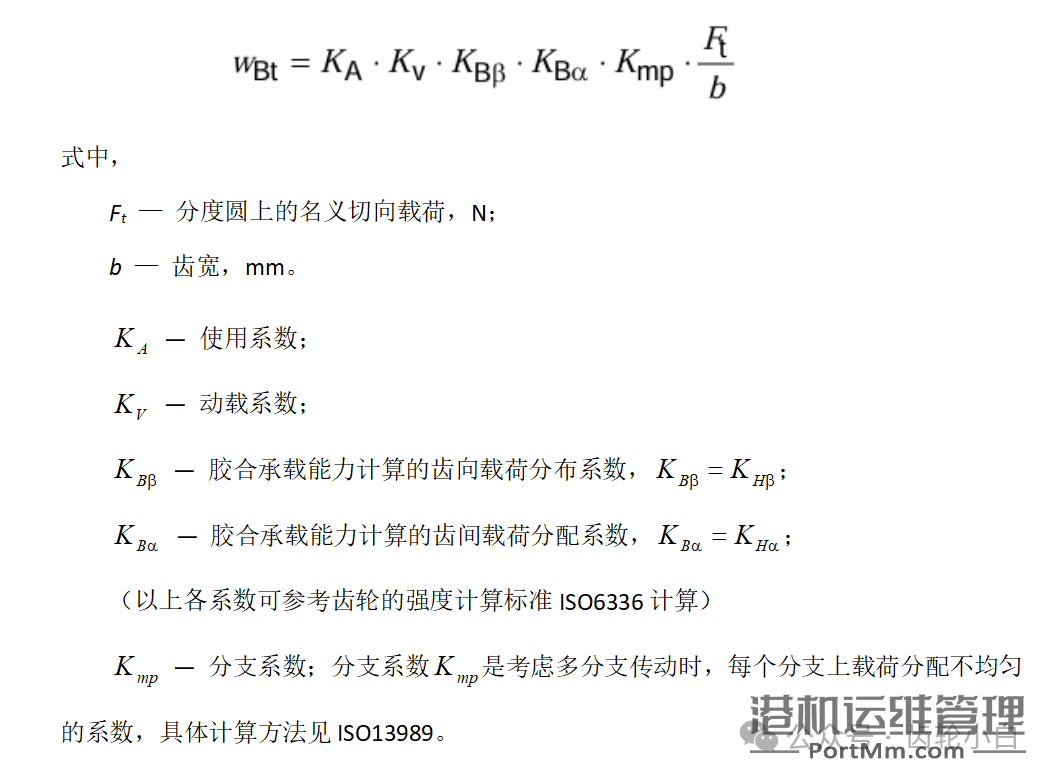

2)端面单位载荷计算wBt

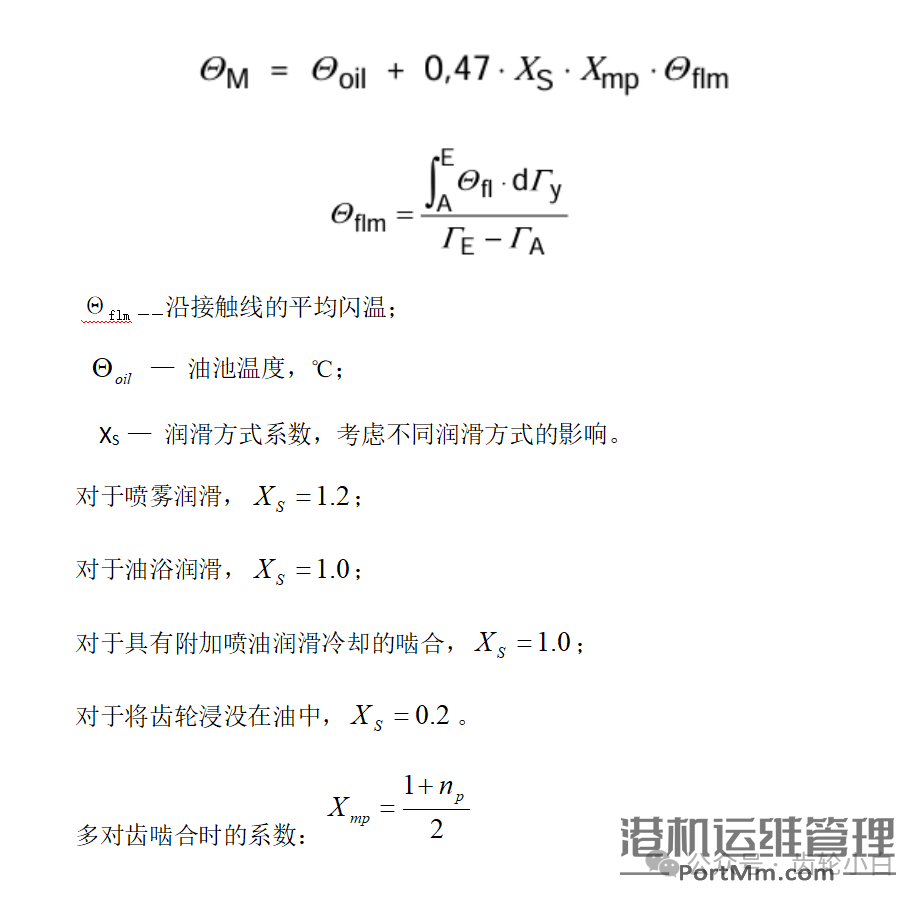

3)本体温度的计算

本体温度的精确计算比较复杂,粗略估计是通过考虑润滑油温度、润滑方式和平均闪温的影响进行估算,可用下式表示。

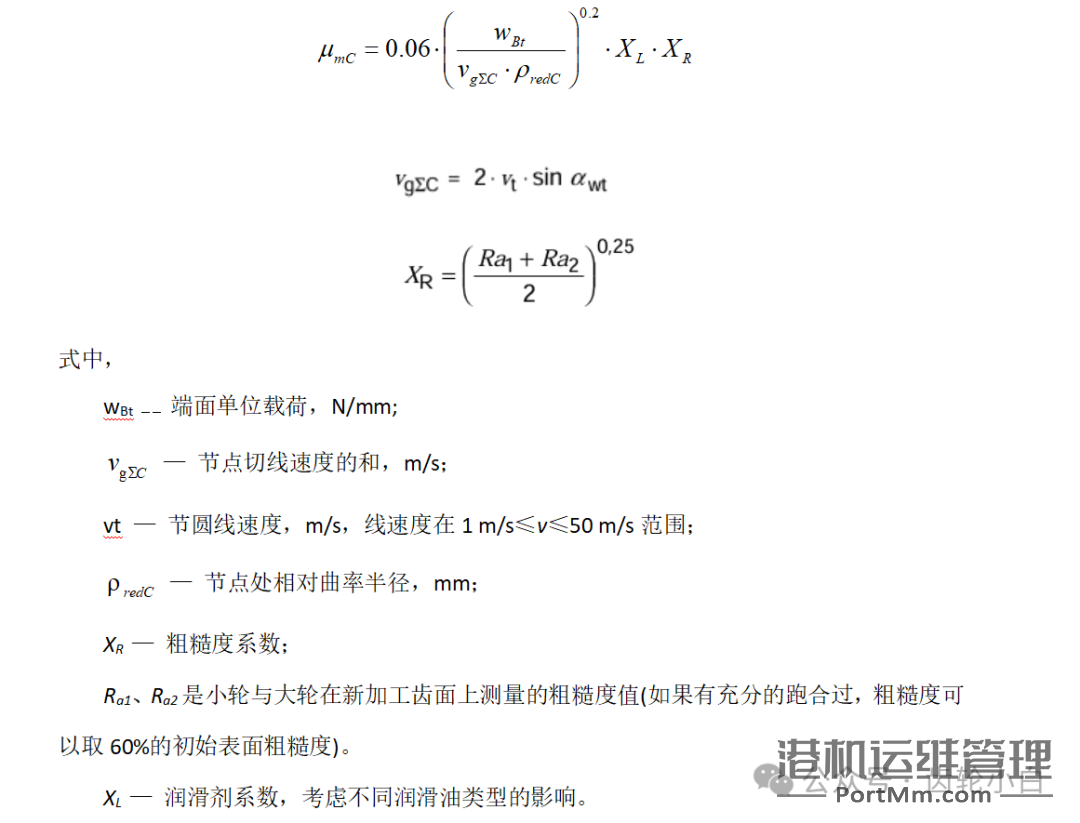

4) 平均摩擦系数

摩擦系数很难进行精确计算,啮合的平均摩擦系数与啮合线的几何形状、切向速度、法向载荷、入口油粘度,压力粘度系数、弹性模量,齿面粗糙度,法向相对曲率半径等因素有关。平均摩擦系数可由下式近似计算。

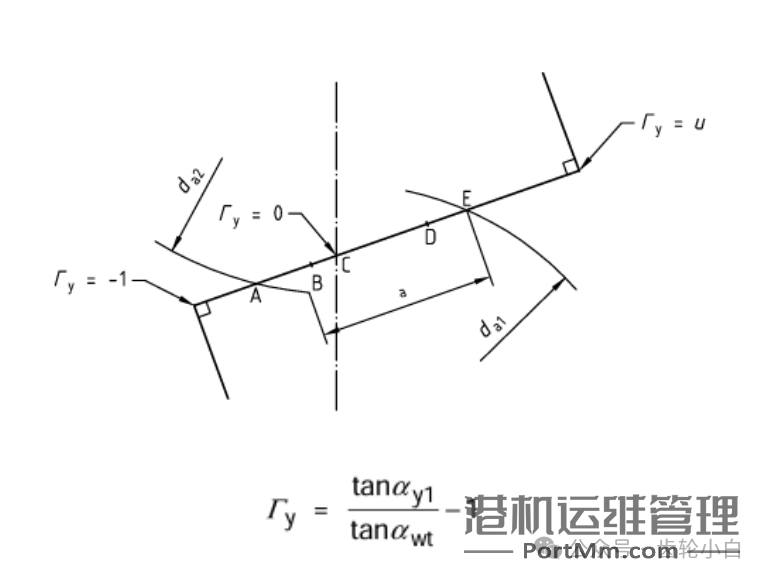

5)啮合线上的参数 Гy

啮合线上的点由无量纲线性参数 Гy 表示,小齿轮基圆上的切点值为 -1,节点的值为 0 ,大轮基圆切点的值为u,见下图所示。

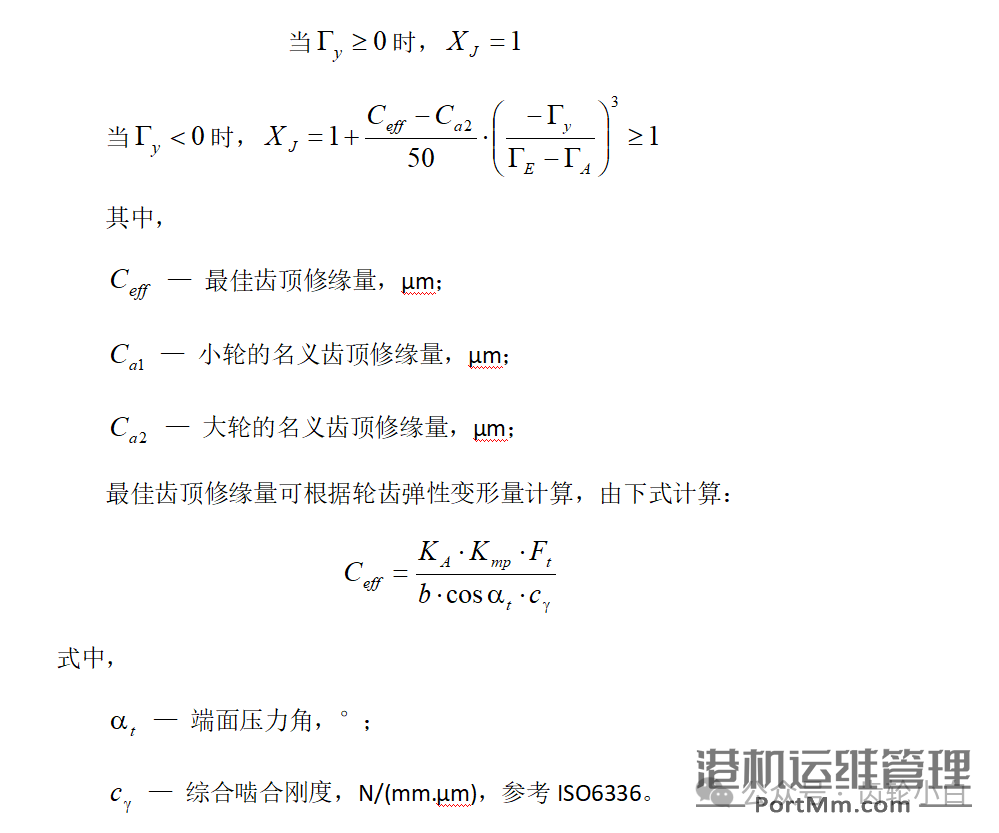

6) 啮入系数

啮入系数XJ是考虑由于啮合开始时齿面上还未形成油膜而使胶合风险增加的系数。对于大齿轮其影响相对较大。

啮入系数由下式计算:

对于减速传动

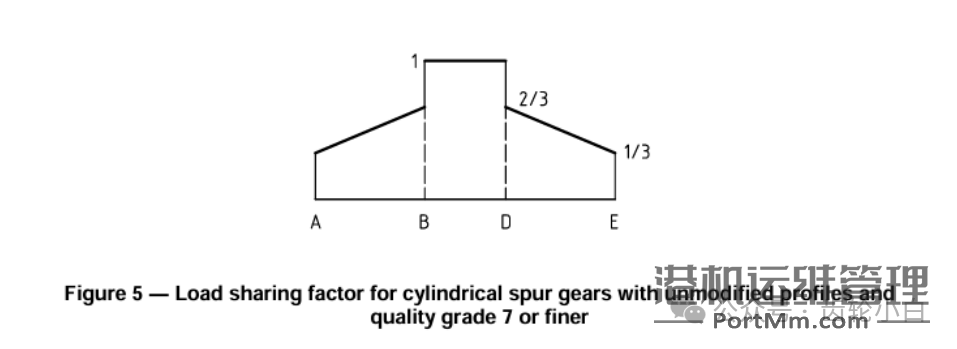

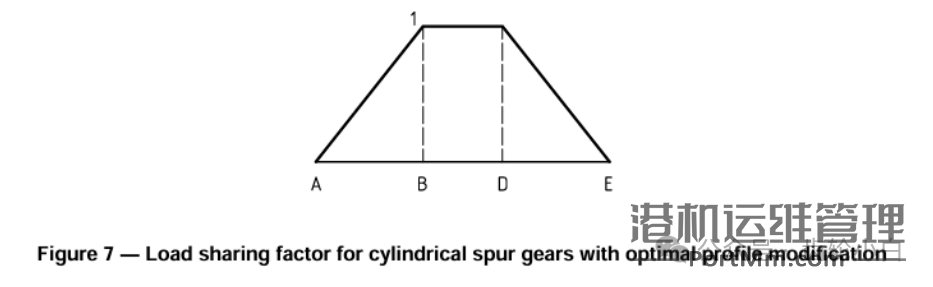

7)载荷分担系数XГ

载荷分担系数时考虑齿轮在不同啮合区域轮齿上载荷的分配系数。对于圆柱齿轮,载荷分度系数不会超过1,它表示单对齿啮合区。载荷分担系数取决于齿轮类型和齿廓修形方式。对于斜齿轮有较小齿顶修形的情况,载荷分担系数通常和支持系数Xbut一起使用。载荷分担系数的具体计算过程见标准ISO 13989-1。

下面我们用直齿轮未修形和有齿廓修形的载荷分担系数图,来简单说明下载荷分担系数的含义。

未修形时,啮合线上的A点和E(表示啮入和啮出点),载荷分担系数未1/3,在B和D点为单双齿啮合交替点,载荷存在突变。

有最佳齿顶修缘时,啮合线上的A点和E(表示啮入和啮出点),载荷分担系数为0,在B和D点为单双齿啮合交替点,载荷过渡平稳。

从上面分析可以看出,齿顶修缘可以改善齿轮啮合线上的载荷分配情况,减轻啮入和啮出点的载荷分担,从而降低齿轮胶合的风险。

3 胶合温度

胶合温度是指确定齿轮材料和润滑油的组合情况下可能发生胶合时的接触温度。一对齿轮的材料-润滑油-材料系统的胶合温度是一个特定值,这个值可以由相同材料-润滑油-材料系统的齿轮试验来确定。

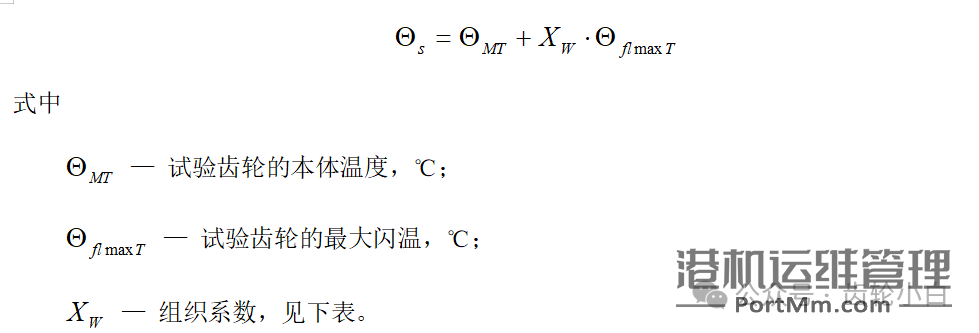

1) 组织系数

组织系数是考虑将由齿轮试验确定的胶合温度扩展到不同的齿轮材料、热处理或表面处理的情况。

2) 齿轮试验的胶合温度

胶合温度可由齿轮试验确定,常用的胶合试验,比如FZG A/8.3/90试验。

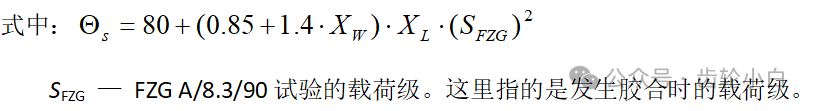

试验结果的表达式由下式表示:

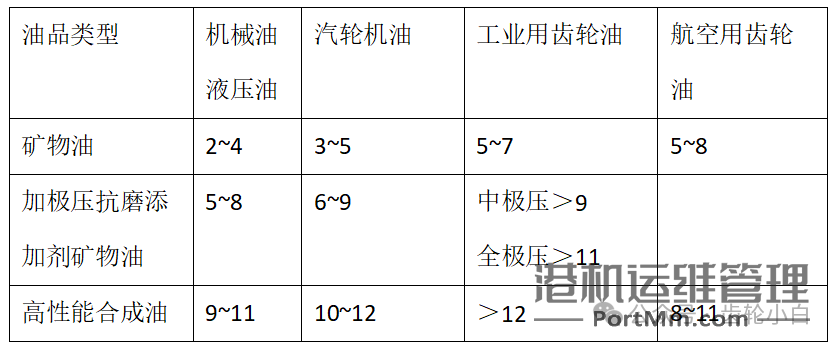

常用油品的FZG胶合载荷级可参考下表取值,或者咨询润滑油供应商。

4 闪温法胶合安全系数SB

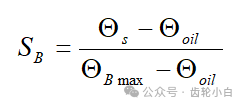

闪温法的胶合安全系数是胶合温度ΘS减润滑油温Θoil与最大接触温度ΘBmax减润滑油温Θoil的比值,由下式表示:

不同安全系数对应不同的胶合风险等级。安全系数<1,属于高胶合风险;1≤安全系数≤2,属于中等胶合风险。安全系数>2,属于低胶合风险。

最后我们总结下,通过以上的介绍,可以知道有以下措施来改善提高齿轮的抗胶合承载能力:

- 降低润滑油温,可以通过增强散热或加强冷却能力;

- 增加齿宽,降低单位齿宽载荷;

- 通过齿轮增加齿顶修缘,改善啮入和啮合的载荷分配及油膜形成;

- 通过增加齿向修形,改善齿面的偏载情况,降低齿向载荷分布系数;

- 采用正变位,减小齿轮啮入、啮出的啮合滑动率,降低滑动速度;

- 提高加工齿面粗糙,或增加齿轮早期的跑合;

- 采用抗胶合FZG载荷级高的润滑油;

- 采用增强抗胶合的齿轮表面镀层或热处理,比如磷化、镀铜、氮化等。