输送机作为物料搬运系统中的重要组成部分,其稳定性和效率直接影响到整个生产流程。然而,皮带跑偏和打滑是输送机运行过程中常见的两大问题,不仅会降低输送效率,还可能导致设备损坏和安全隐患。本文将从原因分析和解决方案两个方面,详细探讨如何有效防止输送机中皮带跑偏与打滑问题。

一、皮带跑偏的原因及预防措施

皮带跑偏是指输送机在运行过程中,皮带偏离了预定的运行轨迹,向一侧或两侧偏移的现象。其主要原因包括输送带质量、物料分布、托辊安装、滚筒位置以及张紧力等多个方面。

1. 优化物料分布物料在输送带上的分布不均是导致跑偏的主要原因之一。因此,应通过调整物料投放位置、增加挡料板等方式,确保物料在输送带上均匀分布。同时,加强日常检查,及时清理粘附在输送带和滚筒上的物料,以减少因物料堆积造成的跑偏。

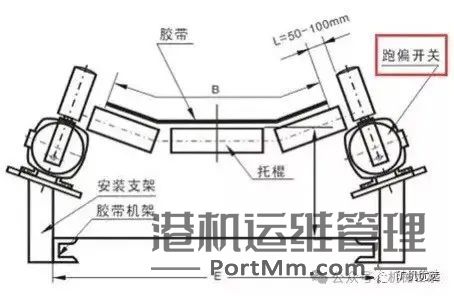

2. 正确安装托辊托辊的安装位置和角度对皮带跑偏有直接影响。托辊组之间应保持良好的平行度,且其轴线应与输送带中心线保持垂直。在安装过程中,应仔细调整托辊的位置和角度,确保皮带能够平稳运行。

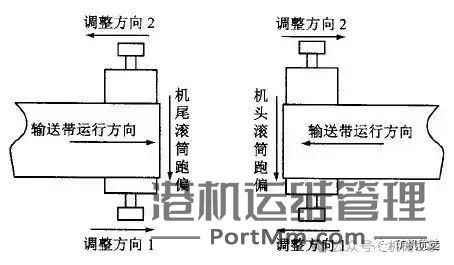

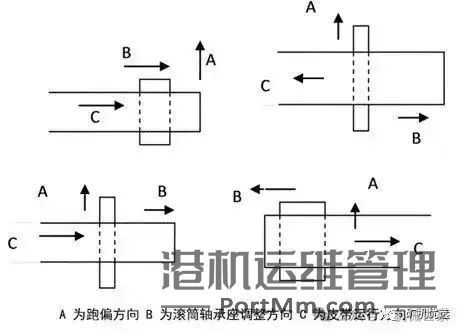

3. 调整滚筒位置滚筒的安装位置对皮带跑偏也有重要影响。驱动滚筒和改向滚筒的调整是皮带跑偏调整的重要环节。应确保滚筒的安装位置垂直于输送机长度方向的中心线,若偏斜过大必然发生跑偏。调整时,可根据皮带跑偏的方向,相应调整滚筒轴承座的位置。

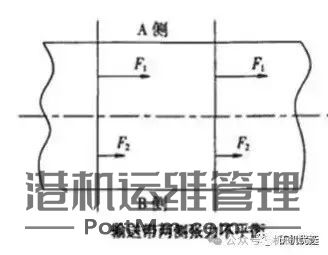

4. 合理控制张紧力张紧力的大小直接影响到皮带的稳定性和运行效率。张紧力不足会导致皮带松弛,容易跑偏;而张紧力过大则会增加皮带和滚筒的磨损,甚至导致皮带断裂。因此,应根据输送带的长度、载荷等因素,合理调整张紧力。

5. 采用先进防跑偏技术现代工业生产中,采用了多种先进的防跑偏技术,如自动调心托辊、液压调心托辊、电子防跑偏装置等。这些技术能够实时监测皮带的运行状态,一旦发现跑偏趋势,立即进行调整,确保皮带稳定运行。

二、皮带打滑的原因及预防措施

皮带打滑是指输送机在运行过程中,皮带与滚筒之间的摩擦力不足,导致皮带无法随滚筒转动,出现打滑现象。其主要原因包括初张力不足、滚筒材质、物料超载以及环境因素等。

1. 增加初张力初张力不足是导致皮带打滑的常见原因之一。因此,在输送机启动时,应确保皮带具有足够的初张力。可通过调节张紧装置来增加初张力,确保皮带与滚筒之间产生足够的摩擦力。

2. 改善滚筒材质滚筒的材质对皮带与滚筒之间的摩擦力有重要影响。选用陶瓷包胶等材质对滚筒进行改造,可以有效增大滚筒与皮带之间的摩擦系数,提高摩擦力,减少打滑现象。

3. 控制物料量物料超载会导致皮带承受过大的压力,降低皮带与滚筒之间的摩擦力,从而引发打滑。因此,应严格控制输送机的物料量,避免超载运行。在运行过程中,可通过监视皮带输送机的电流和电子秤来控制物料量。

4. 加强日常检查与维护定期对输送机进行检查和维护,及时发现并处理潜在问题,是防止皮带打滑的重要措施。应检查滚筒、托辊、张紧装置等部件的磨损情况,及时更换磨损严重的部件。同时,保持输送机的清洁,防止污垢和杂质影响皮带与滚筒之间的摩擦力。

5. 采用软启动保护装置软启动保护装置能够降低设备启动时对皮带、电机、皮带架的冲击力,同时避免皮带打滑现象。皮带输送机从静止状态逐渐加速到额定速度,减少了启动时的瞬间负荷,提高了皮带运行的稳定性。

三、综合预防措施

为了更有效地防止输送机中皮带跑偏与打滑问题,除了针对具体原因采取相应措施外,还应加强综合管理,提高设备的整体稳定性和运行效率。

1. 确保安装精度在安装输送机时,应确保各部件的安装精度,减少初始偏差。特别是滚筒、托辊等关键部件的安装位置和方向,必须严格按照设计要求进行。

2. 加强员工培训定期对操作人员进行培训,提高他们的专业技能和安全意识。确保操作人员能够正确操作和维护输送机,及时发现并处理皮带跑偏和打滑等故障。

3. 建立定期巡检制度建立输送机定期巡检制度,定期对设备进行检查和维护。及时发现并处理潜在问题,确保设备的稳定运行。

4. 采用智能监控技术利用现代智能监控技术,对输送机的运行状态进行实时监测。一旦发现皮带跑偏或打滑等异常现象,立即发出警报并采取相应的处理措施。

防止输送机中皮带跑偏与打滑问题需要从多个方面入手,包括优化物料分布、正确安装托辊、调整滚筒位置、合理控制张紧力以及采用先进防跑偏和防滑技术等。同时,加强日常管理、员工培训和智能监控技术的应用也是提高设备稳定性和运行效率的重要手段。只有综合运用这些措施,才能有效防止输送机中皮带跑偏与打滑问题,确保生产流程的顺利进行。