液压系统基本功能回路(简称液压基本回路)是组成各种液压系统的基本单元,是用于实现控制液体压力、流量及方向等的典型回路,它由有关液压元件组成。

现代液压传动系统虽然越来越复杂,但仍然是由一些基本回路组成的。因此,掌握基本回路的构成、特点及作用原理,是设计、使用和维护液压传动系统的基础。

液压基本回路按作用通常分为:压力控制回路、速度控制回路、方向控制回路和其它液压回路四大类。

【压力控制回路】

定义:压力控制回路是利用压力控制阀来控制回路压力,使之完成特定功能的回路。

压力控制回路按功能可分为:调压回路、减压回路、增压回路、卸荷回路、保压回路、平衡回路、制动回路。

1、调压回路

作用:调定和限制液压系统的最高压力,一般用溢流阀来实现这一功能。

可以分为:单级调压、多级调压和无级调压。

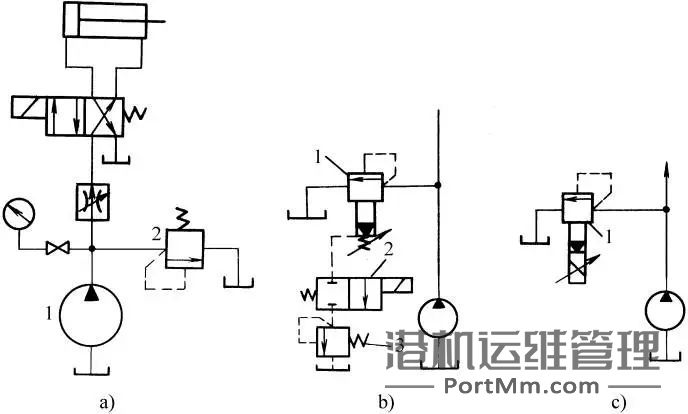

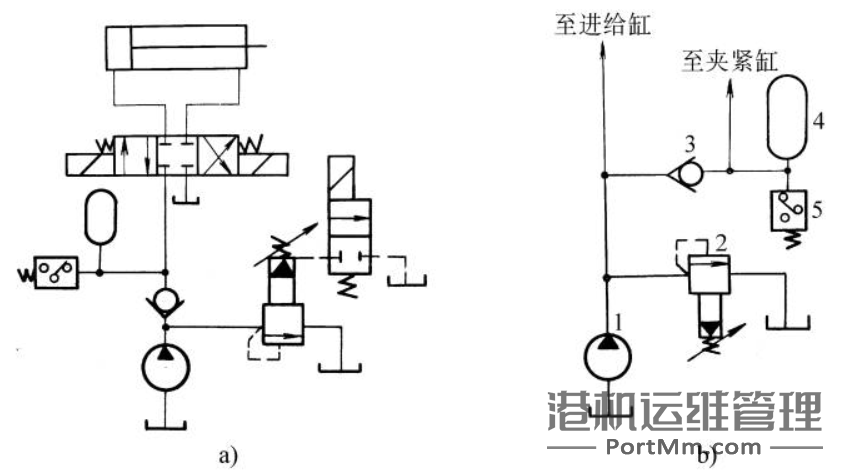

a)单级调压回路 b)多级调压回路 c)无级调压回路

图a) 为单级调压回路,只能为系统调定一种压力。通过溢流阀2限制液压泵1的最高压力,一般作安全阀使用,保护液压泵不会由于超压工作而损坏。

图b) 为多级调压回路,可以为系统调定二种压力。先导溢流阀1设定最高压力,当电磁换向阀2得电时,直动式溢流阀1控制先导溢流阀1的遥控口设定最低压力。远程调压阀3的调整压力应小于先导溢流阀1的调整压力,否则阀3不起作用。

图c) 为无级调压回路,适用于载荷变化较大的液压系统,随着外载荷的不断变化,实现自动控制调节系统的压力。通过比例溢流阀1可以实现无级调压,具有响应速度快、调压范围广及压力冲击小的优点。

2、减压回路

作用:使系统中的某一部分油路得到比油源供油压力低的稳定压力。当泵供油源为高压时,回路中某局部工作系统或执行元件需要低压,便可采用减压回路。一般用减压阀来实现这一功能。

应用场合:控制油路、夹紧回路、润滑油路

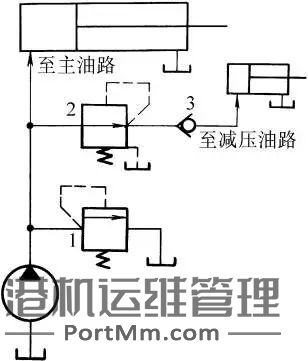

方法:在需要减压的油路前串联一个减压阀2,得到比溢流阀1更低的稳定压力。

a) 单向减压回路

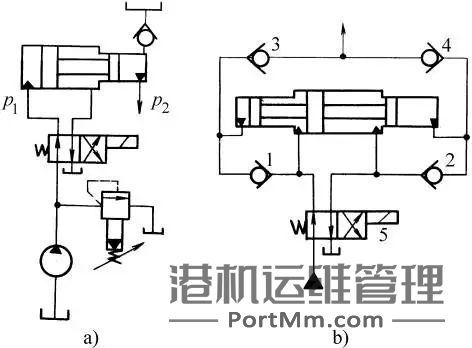

作用:提高系统中局部油路中的油压,使局部压力远高于油源的工作压力。

采用增压回路比选用高压大流量液压泵要经济得多,一般用增压器来实现这一功能。

常用回路:单作用增压器的增压回路、双作用增压器的增压回路

a) 单作用增压器的增压回路b) 双作用增压器的增压回路

4、卸荷回路

作用:当执行元件工作间歇(或停止工作)时,不需要液压能,应自动将泵源排油直通油箱,组成卸荷回路,使液压泵处于无载荷运转状态,以便达到减少动力消耗和降低系统发热目的。

【液压泵卸荷的概念】指液压泵以很小的输出功率(接近于零)运转。即液压泵以很低的压力(接近于零)运转或输出很少流量(接近于零)的压力油。

【常用回路】

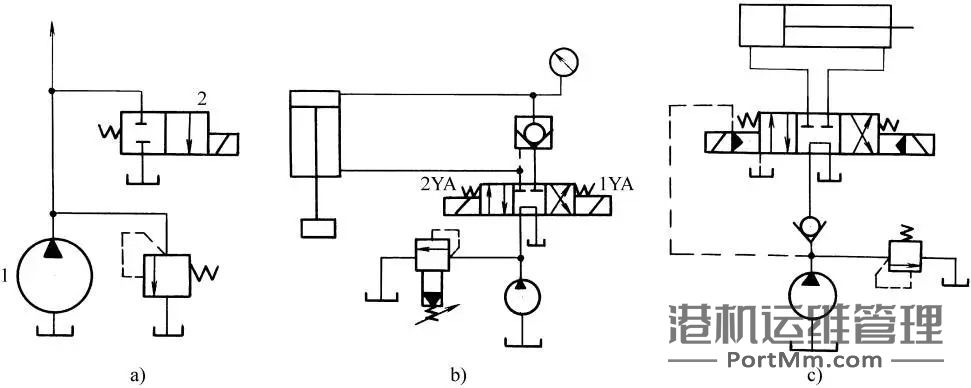

1、利用三位换向阀中位机能的卸荷回路(图b、c)

2、利用两位两通阀的卸荷回路图(图a)

5、保压回路

作用:有些机械要求在工作循环的某一阶段内保持规定的压力,为此,需要采用保压回路。保压回路应满足保压时间、压力稳定、工作可靠性及经济性等多方面的要求。

常用的回路有:用蓄能器的保压回路和用泵的保压回路。

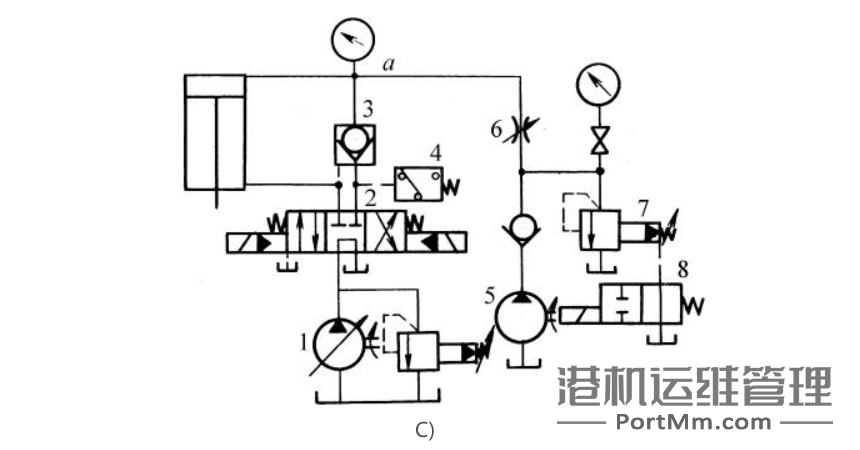

图a)、b)均为采用蓄能器的保压回路。油缸动作时用液压泵供油,需要保压时液压泵停止供油,蓄能器可以补充油缸在一定时间的压力。图a)的保压回路中蓄能器和油缸之间设置了电磁换向阀,由于阀芯的内泄漏保压效果较差。采用蓄能器的保压回路中,蓄能器一般应设置在靠近执行器的地方,可以尽量减少回路中的内泄漏,保压效果会更理想。

图c)为用泵的保压回路。回路中当油缸下行时由大小泵同时供油,保压时采用小泵补充少量油液即可,可以减少系统发热、节省能耗。

6、平衡回路

作用:在下降机构中,为了防止下降工况超速下降,并能使之在任何位置上锁紧的回路称为平衡回路。

常用的回路有:采用单向顺序阀的平衡回路、采用液控单向阀的平衡回路、采用平衡阀(限速阀)的平衡回路。

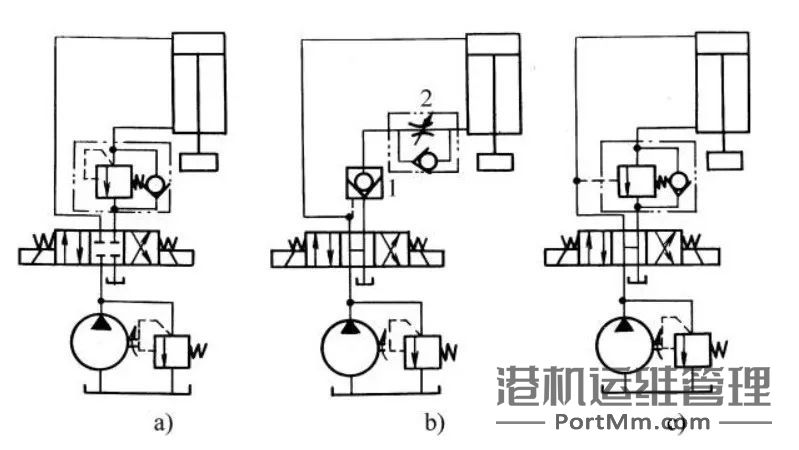

图a) 为采用单向顺序阀的平衡回路。将单向顺序阀的调定压力调整到与重物相平衡或稍大于币重量,并设置在承重液压缸下行的回油路上,产生一定背压,阻止其下降或使下降缓慢进行,避免因其重力作用而突然下落。

图b) 为采用液控单向阀的平衡回路。用单向节流阀5限速、液控单向阀锁紧,油缸活塞下降时,单向节流阀处于节流限速工作状态;当泵突然停止转动或阀3突然停在中位时,油缸下腔油压力升高,单向阀4关闭,使液压缸下腔不能回油,从而使机构锁住。该回路锁紧性能好。

图c) 为采用平衡阀(限速阀)的平衡回路。它适用于功率较大、外载荷变化而又要求下降速度平稳、容易控制和锁紧时间要求较长的机构中,例如汽车起重机、高空作业车的起升变幅及臂架伸缩等重力下降机构的液压回路中。

END

(免责声明:文章素材来源于网络,仅供学习交流。版权归原作者所有,若有异议请联系小编处理,感谢原创作者。)